【スタッフ自主制作】大型CNC加工機で木材を加工してみる #1データ作成編

TakagiYuki | Posted on |

Kyoto Makers Garage(KMG)には大型CNCミリングマシンという機械があります。このマシンを使えば木材などの板材から、パーツの削り出すことができます。KMGにある3Dプリンターやレーザーカッターと比べて大きいパーツを削り出すことができます。削り出したパーツを使って大物のインテリアなども作ることができます。CNCを利用したサービスとしてはEMARFが有名ですね。EMARFはデータの設計さえ行えれば、木材の加工は全部やってくれて、出来上がったパーツが自宅に届くらしいです。すごい便利。

今回は、そんなCNCを使っていこうと思います。実はKMGに置いてあるのですが、如何せん3Dプリンターやレーザーカッターに比べて使用する難易度が高いため殆ど利用者の方がいません。なのでとりあえず、スタッフが使っていこうということで練習も兼ねてCNCで何かを作っていこうと思います。

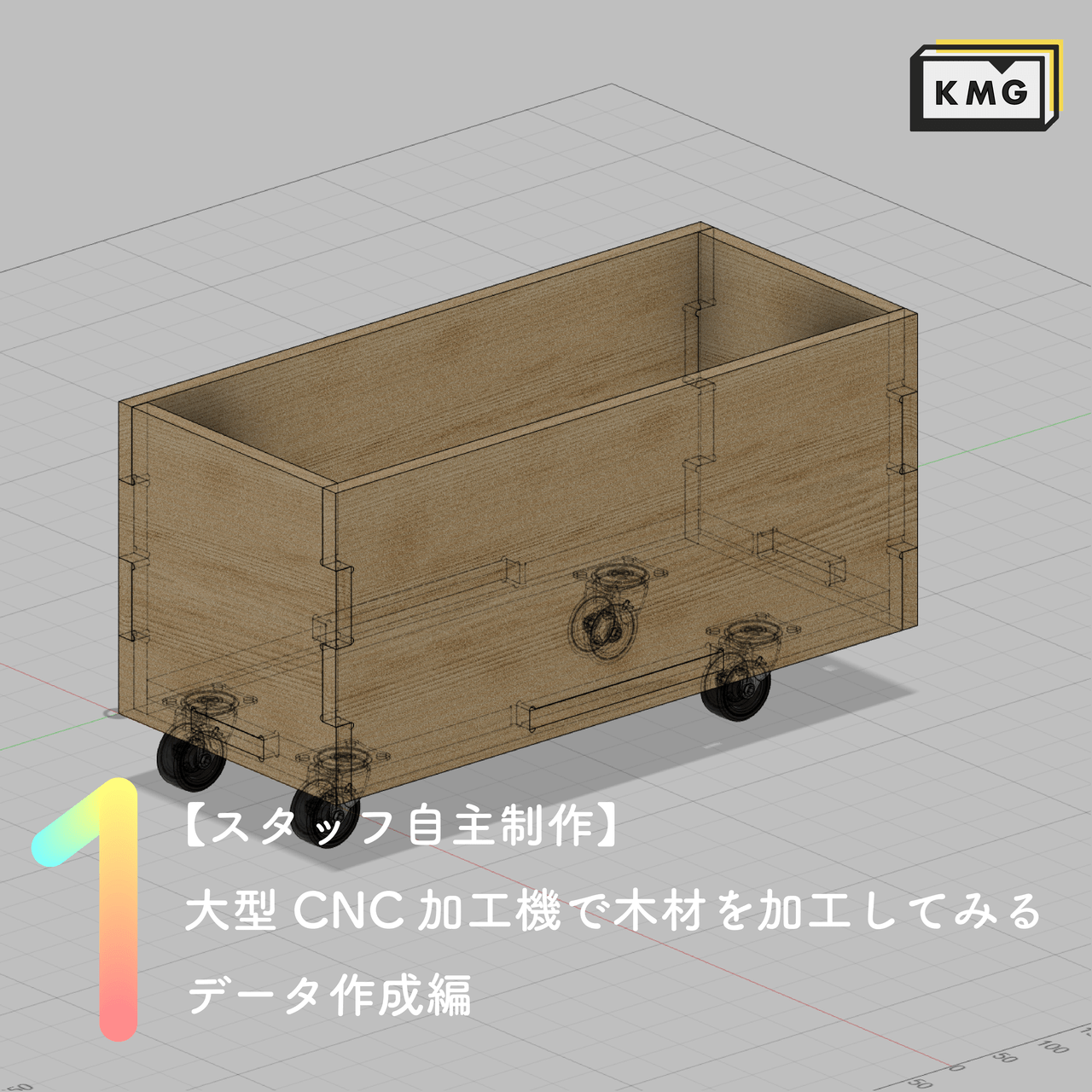

前々からなんとかしたいと思っていた端材のために「端材用BOX」を作ります。KMGのようなファブ施設では、必ずと言っていいほどこういった端材が大量に出ます。何度か整理したはずなんですが、なんでこんなことになっているのでしょうか…?ボックスはアクリル用とMDF用の二つ作ります。シンプルな箱型でキャスターを取り付けて可動式にします。サイズは内側の寸法300×300×600mm(縦×横×奥行き)で写真の机の下にちょうど二つがいい感じに収まるようにします。

モデリングしました。モデリングにはfusion360というモデリングソフトを使用しています。

4枚の側面パーツと底面のパーツを一枚を組み合わせるような設計になっています。底面が最も力がかかるので、四方から押さえつけるような構造にしています。キャスターはモノタロウの商品から適当なものをお借りしました。

CNCの特徴の一つに、直角が苦手というのがあります。CNCはエンドミルというドリルが回転しながら切削を行うので、エンドミルの直径以下の内側の角を作ることができません。なので、以下の写真のように直角のパーツを噛み合わせるために直角の角を落とすような加工をします。これはドッグボーンフィレットと言います。ドッグボーンフィレットは組み合わせの部分全部に作らないといけないので、モデリング作業が非常に面倒です。面倒なのでFusion360のプラグイン、Nifty Dogbone を使います。こちらのプラグインは選択したボディの角を自動でドッグボーンフィレットになるよう処理してくれます。始めの60日間無料で使えます。

モデリングができたら次はNCプログラムを作ります。NCプログラムとは、CNCがどのように動くかを決めるためのプログラムです。

まずは、加工する素材のどの場所からパーツを取り出すが決めます。今回は素材にはサブロク板(910mm×1820mmの板材)を使います。下の画像はサブロク板(水色)に対して仮配置したものです。箱は二つ作るので、サブロク板2分必要ですね。

ちなみにKMGのCNCの加工サイズは1260mm×1260mm(安全のため加工したいデータは1150mm×1150mmに収まるようにします。)です。サブロク板は入りきらないので、前後をひっくり返して2度加工します。データも二つに分けて①1回目は下側の3枚、ひっくり返して②小さいパーツ2枚を2セット加工します。

エンドミルの細かい設定やらも必要なのですが、ややこしいので今回は省きます。

とはいえ、それだと内容がなくなるのでポイントだけ書きます。青色がCNCが動く経路、緑が素材です。

画像一枚目は内側のパーツなので通常切り抜かれるのですが、加工中に切り抜かれたパーツが飛んだり巻き込まれたりすると危ないので、完全に粉々にしてしまいます。

こちらは、「タブ」と呼ばれるパーツで最外周の切り抜きの時に使用します。こちらも切り抜かれた際にパーツが動かないように固定する役割があります。最終的にはノコギリで落としてヤスリがけを行います。

あとはデータを書き出して、実際の加工へ移ります。

使用したツール

AUTODESK Fusion360

担当者

Takagi Yuki

こんな悩みありませんか?

▶︎アイデアはあるけど作り方がわからない

▶︎作っているものについてアイデアが欲しい

▶︎製品のプロトタイプを作りたい

▶︎ものづくりを趣味で始めたい

ものづくりに関する色々な悩みをぜひご相談ください!

1500円/1時間